Технология производства овощных соков.

Овощные соки для детского питания.

Овощные соки

Овощные соки для детского питания изготовляют из моркови, тыквы, свеклы, томатов,

а также из смеси этих соков с плодово-ягодными соками: яблочным, виноградным, клюквенным, брусничным, мандариновым, абрикосовым. Соки могут быть с мякотью и без мякоти.

Морковный и тыквенный соки. Готовят только с мякотью, так как имеющийся в моркови и тыкве нерастворимый в воде провитамин А (Р-каротин) находится внутри тканевых клеток и не переходит в раствор.

Подготовку моркови — мойку, очистку от кожицы, обрезку концов проводят так же, как при изготовлении пюреобразных консервов. Подготовленную морковь измельчают на дробилке А9-КИХ с теркой из гребенчатых ножей, измельченную морковь разваривают в разваривателе РЗ-КВ или дигестере при 110°С в течение 15 — 20 мин. Разваренную морковь сразу протирают на сдвоенной протирочной машине с диаметром отверстий сит 1,5—1,8 иО,5 — 0,8 мм или на шнековом прессе с диаметром отверстий сит 0,5 — 0,8 мм. Измельченную массу передают на смешивание.

Тыкву подготавливают, разваривают и протирают так же, как при производстве пюреобразных консервов..

Свекольный сок. Готовят натуральный с мякотью и без мякоти. Свеклу калибруют, моют в двух моечных машинах до полного удаления всех загрязнений, затем обрезают концы и бланшируют в закрытых бланширователях при 110°С в течение 30 — 40 мин до полной готовности. Бланшированную свеклу очищают от кожицы на корнечистках с абразивной поверхностью, последняя должна

быть закрыта листовой резиной с рифленой поверхностью во избежание деформации корнеплодов. Свеклу можно очищать также в паротермическом агрегате до бланширования и затем разваривать дробленую массу до готовности.

Очищенную бланшированную свеклу измельчают на дробилке на частицы размером 2 — 5 мм и отжимают на шнековом прессе или протирают на протирочных машинах с диаметром отверстий сит 1,5—1,8 и 0,5 — 0,8 мм, затем передают на смешивание с сиропом для получения сока с мякотью.

При изготовлении сока без мякоти операция очистки свеклы от кожицы исключается. Бланшированную свеклу сразу измельчают на дробилке терочного типа и передают на прессование в гидравлический пак-пресс. Во избежание расползания пакетов давление при прессовании не должно превышать 14,7 МПа, продолжительность прессования — в пределах 40 — 50 мин. Вытекающий из пресса сок фильтруют через сито с диаметром ячеек 0,5 — 0,8 мм или сепарируют для отделения взвесей, затем нагревают до 80 — 85 °С и направляют на фасование.

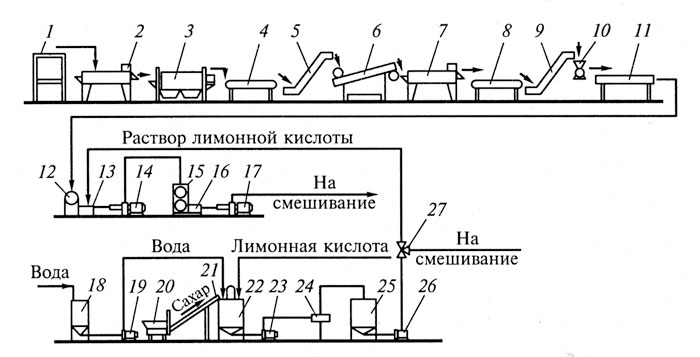

Схема линии оборудования по производству свекольного сока:

1 — контейнероопрокидыватель; 2, 7 — моечные лопастные машины; 3 — моечная барабанная машина; 4 — конвейер для сортировки и обрезки концов; 5 — элеватор; 6— паротермический агрегат; 8 — конвейер дочистки; 9— элеватор; 10 — дробилка; // — разваривателъ; 12 — протирочная машина; 13, 16, 18, 25 — резервуары; 14, 17, 19 — насосы; 15 — протирочная сдвоенная машина; 20 — резервуар с весами; 21 — конвейер; 22 — резервуар с мешалкой; 23, 26 — насосы; 24 — фильтр; 27 — распределительное устройство

Томатный сок. Вырабатывают с небольшим (до 15 %) содержанием мякоти на комплексных линиях оборудования.

Линия по производству томатного сока . Томаты моют в двух последовательно установленных моечных машинах при расходе воды не менее 2 дм3 на 1 кг сырья, затем инспектируют на конвейере. При инспекции для производства сока отбирают томаты зрелые, здоровые, ярко-красного цвета. Отобранные томаты подают в томатносоковый агрегат . Здесь их раздавливают валками, затем измельчают в дробилке. Дробленая масса подогревается до 80 °С в кожухотрубном подогревателе и собирается в сборнике, откуда поступает в экстрактор-протирку, где под действием шнека с переменным шагом через сито экстрактора отделяется до 70 % сока. Оставшаяся после отделения сока часть томатной массы попадает в протирочную машину. Протертая масса собирается в отдельном сборнике и затем передается на линию производства концентрированных томатопродуктов.

Сок насосом подается в сборник сока установки стерилизации

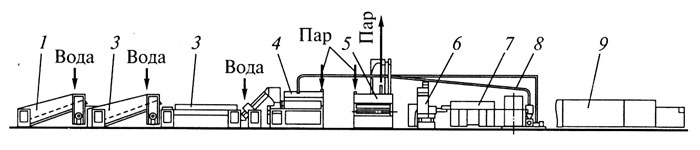

Схема линии по производству томатного сока:

1,2— моечные машины; 3 — сортировочный конвейер; 4 — томатносоковый агрегат А9-КАВ; 5— установка стерилизации; 6— закаточная машина; 7— деаэратор; 8 — автоматический наполнитель; 9 — пастеризатор-охладитель

В установке стерилизации сок насосом подается в теплообменник, где нагревается до 125— 130 °С и переходит в выдерживатель, проходит через него в течение 70 с, сохраняя температуру стерилизации, затем поступает в расширительную камеру, где поддерживается атмосферное давление. При этом сок вскипает (взрывается) и охлаждается до 100 °С. При бурном вскипании сока происходят его деаэрация и гомогенизация. Из расширительной камеры сок подается к наполнителю. Наполненные банки с соком проходят эксгаустер и укупориваются на автоматической закаточной машине. Затем укупоренные банки с соком проходят пастеризатор-охладитель

Соки с сахаром и купажированные. Готовят с сиропом или плодовыми соками для придания продукту более жидкой консистенции. В ассортимент таких соков входят морковный с добавлением яблочного, виноградного, клюквенного или брусничного, томатный с добавлением яблочного или виноградного сока и некоторые другие.

Натуральные овощные соки достаточно жидкой консистенции из корнеплодов могут быть получены с использованием непре-рывнодействующих фильтрующих центрифуг ФГШ или НВЫШ. При получении натуральных овощных соков в ротор центрифуги устанавливают щелевидные сита с размером отверстий 0,1 х 2 мм.

Соки из овощей, полученные на протирочных машинах, приобретают необходимую текучесть только после разбавления сиропом или натуральными соками. Для снижения величины рН и улучшения цвета к овощным сокам добавляют лимонную и аскорбиновую кислоты.

При использовании протирочных машин вначале готовят из овощей пюреобразную протертую массу, как для пюреобразных консервов. Протертую массу смешивают с соками или сиропом в смесителе с механической мешалкой, размешивание продолжают 5—10 мин до получения однородной консистенции смеси.

Фруктовые соки перед загрузкой в смеситель фильтруют. Аскорбиновую и лимонную кислоты растворяют в соке или сиропе и добавляют к соку в виде 10%-ного раствора. После смешивания в соках контролируют величину рН, которая должна быть для натуральных соков не более: свекольного — 4,4, морковного — 5, для соков с сахаром и купажированных — не более 4,4.

Подготовленные купажированные и натуральные овощные соки гомогенизируют в плунжерных или роторно-пульсационных гомогенизаторах, в плунжерных — гомогенизируют массу при давлении 10—15 МПа. После гомогенизации сок поступает на деаэрацию для снижения содержания воздуха.

Деаэрацию соков с мякотью и без мякоти проводят в вакуумных деаэраторах любого типа при остаточном давлении 86,5 — 93,1 кПа в потоке или в вакуум-аппарате при остаточном давлении 73,2 — 79,8 кПа и температуре 47 °С в течение 8—10 мин.

Соки с мякотью после деаэрации, а без мякоти сразу после смешивания нагревают в трубчатых или пластинчатых теплообменниках до 90 — 95 °С и сразу направляют на фасование.

Овощные и плодоовощные соки фасуют в стеклянные бутылки вместимостью не более 0,25 дм3 и стеклянные банки I типа вместимостью не более 0,25 дм3 и II типа вместимостью не более 0,35 дм3. Бутылки укупоривают кроненпробками, банки — металлическими лакированными крышками.

Наполненные укупоренные банки сразу передают на стерилизацию. Стерилизуют овощные соки при 120 °С в течение 20—40 мин в зависимости от вида сока и вместимости тары.

|