Технология производства консервов детского питания.

Плодовые и ягодные пюреобразные консервы.

Консервы для детей выпускают в широком ассортименте: фруктовые, овощные, плодоовощные, овощемясные, мясные и др.

Плодовые и ягодные пюреобразные консервы

Ассортимент пюреобразных фруктовых консервов для детского питания включает несколько групп продукции, различающихся по составу входящих в них компонентов:

пюре натуральные без каких-либо добавок из груш, яблок и их смеси;

пюре с сахаром из абрикосов, сливы, алычи, вишни, груш, земляники, малины, персиков, слив, черники, черной смородины, шиповника, яблок одного вида или из смеси двух или трех видов этих плодов и ягод. Сахар добавляется в количестве 5 — 18 % в зависимости от кислотности плодов;

пюре из полуфабрикатов тропических плодов с сахаром;

пюре из яблок или яблок и моркови с соками из ягод (красной смородины, черники, черной смородины, облепихи) или шиповника;

пюре из смеси плодов, ягод, овощей и соков;

пюре из яблок с молоком, сахаром и крупами (манной, рисом);

пюре из яблок, вишни или слив со сливками и с сахаром;

кремы плодово-ягодные из смеси яблок с земляникой, черникой или черноплодной рябиной с добавлением сахара и манной крупы;

коктейли плодовые и ягодные;

десерты плодово-ягодные из слив, яблок или смеси яблок с вишней, сливами или черной смородиной с добавлением сахара, модифицированного крахмала и молочной сыворотки.

Пюреобразные плодовые и ягодные консервы, кроме трех последних групп, могут выпускаться витаминизированными, с добавлением 0,05 % аскорбиновой кислоты.

Основу всех видов фруктовых пюреобразных консервов составляют пюре из плодов и ягод одного вида или в смеси с другими фруктовыми или овощными пюре.

Технология получения пюре для всех видов пюреобразных консервов примерно одинакова.

Для производства фруктовых пюреобразных консервов используют сборные линии, состоящие из машин различных типов или комплексов оборудования для подготовки отдельных видов сырья.

Подготовка плодов и ягод. Поступающее сырье вначале сортируют на роликовых (семечковые плоды) или ленточных конвейерах, удаляя недозрелые, загнившие, мятые, пораженные болезнями или сельскохозяйственными вредителями экземпляры, а также посторонние примеси, затем моют в двух последовательно установленных моечных машинах конвейерного типа или вентиляторных , ягоды — в вибрационных моечных машинах или под душем при давлении воды 30 — 50 кПа

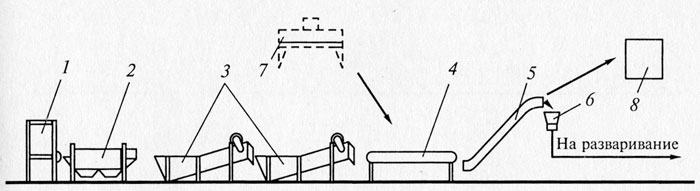

Технологическая схема подготовки семечковых и косточковых

плодов:

1 — опрокидыватель ящичных поддонов; 2 — моечная машина; 3 — моечная машина унифицированная; 4— конвейер; 5— элеватор; 6 — дробилка; 7— машина для удаления плодоножек; 8 — косточковыбивная машина

После мойки у вишни, черешни, слив и ягод удаляют плодоножки на машине роторного или линейного типа. Ягоды очищают также от веточек и чашелистиков. Косточковые плоды освобождают от косточек на машинах для их удаления или протирочных. При использовании протирочных машин плоды предварительно нагревают для размягчения мякоти. Протирочные машины должны иметь сита из нержавеющей стали с отверстиями диаметром 5 — 7 мм в зависимости от размеров косточек в плодах. Перед началом работы машины для удаления косточек и протирочные должны быть отрегулированы так, чтобы на косточках не оставалось мякоти.

Для удаления косточек из свежих, не обработанных теплом слив и абрикосов используют машину РЗ-КЧЩ, для удаления косточек из вишни, черешни и мелкоплодных слив — однобарабанные косточковыбивные машины.

Семечковые плоды измельчают на дробилках различных типов на кусочки размером 3 — 5 мм.

Шиповник измельчают на дробилках терочного типа Д 1-7,5. Измельченную массу процеживают через сито с диаметром отверстий не более 5 мм для удаления семян и волосков, промывают под душем в течение 2 мин при давлении воды 30 — 50 кПа.

Морковь очищают от сухих посторонних примесей и моют последовательно в лопастной и барабанной моечных машинах, затем обрезают концы и очищают от кожицы в паротермическом аппарате или карборундовой моечной машине. После очистки проводят ручную дочистку и ополаскивание под душем водой при давлении 300 кПа.

Подготовленную морковь измельчают на дробилке Д 1-7,5 на кусочки размером в наибольшем сечении 3 — 5 мм.

Для подготовки моркови целесообразно использовать комплекс оборудования , который предусматривает механизированное проведение всех перечисленных выше операций

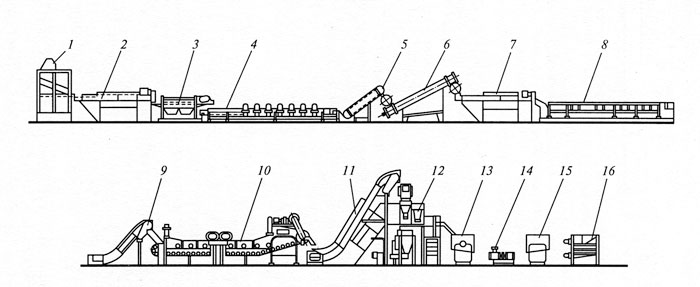

Комплекс оборудования для подготовки моркови:

1 — контейнероопрокидыватель; 2, 7 — лопастные моечные машины; 3 — барабанная моечная машина; 4 — конвейер для обрезки

концов моркови; 5 — наклонный конвейер; 6— паровой бланширователь; 8 — инспекционный конвейер; 9, Л — элеваторы; 10 —

бланширователь; 12 — машина для резки; 13, 15 — емкости; 14 — насос; 16 — водоотделитель

Комплекс оборудования для подготовки тыквы и кабачков: Комплекс оборудования для подготовки тыквы и кабачков:

1 — контейнероопрокидыватель; 2 — машина для замочки; 3 — машина для мойки; 4— стол; 5— машина для вырезки плодоножки; 6, 8— конвейеры; 7— течка; 9 — моечная машина; 10 — конвейер для инспекции и обрезки кабачков; 11 — машина для резки на кружки; 12 — элеватор; 13 — дробилка; 14 — установка для разваривания; 15, 17 — емкости; 16 — протирочная машина; 18 — насос; 19 —

пульт управления

Тыкву двукратно моют и очищают от коры. При отсутствии зеленого подкоркового слоя допускается ее перерабатывать без очистки. Кора в этом случае отделяется при протирании.

Затем тыкву разрезают на куски, удаляют при этом семена и плодоножку, после чего разрезают на более мелкие куски и дробят на кусочки размером 3 — 5 мм в наибольшем сечении.

Мелкое дробление плодов, особенно яблок, желательно проводить в среде пара для сохранения от разрушения витаминов и других биологически активных веществ.

Разваривание и протирание. Подготовленное и взвешенное сырье одного вида или в смеси с другими компонентами в соответствии с рецептурой подают на разваривание в аппарат или в шнековые бланширователи.

Ягоды подают на разваривание сразу после мойки без предварительного измельчения.

В аппарате сырье разваривают в непрерывном или периодическом режимах под давлением.

При непрерывной работе аппарат заполняют сырьем, открывают запорный клапан выгрузочного отверстия и включают его привод. После этого разваривание ведется непрерывно при включенной мешалке и подаче пара, загружают и выгружают сырье одновременно, непрерывно.

При работе под давлением аппарат загружают сырьем и герметизируют с помощью клапанных затворов. Разваривание ведут по режиму, установленному для сырья данного вида.

При совместном разваривании сырья отдельные виды измельченных плодов и овощей загружают последовательно с учетом продолжительности разваривания каждого вида сырья.

После окончания разваривания всех видов сырья в аппарате сбрасывают давление и выгружают продукт через механизм выгрузки. В шнековых бланширователях работа осуществляется непрерывно.

При разваривании шиповника и чернослива в развариватель добавляют воду в количестве ПО % массы плодов.

При непрерывном разваривании каждый вид сырья обрабатывают отдельно и смесь в соответствии с рецептурой составляют из протертой массы.

Разваренные плоды и ягоды немедленно направляют на протирание. Для протирания используют сдвоенную протирочную машину с диаметром отверстий сит 1,2—1,5 и 0,7 — 0,8 мм. Шиповник для максимального удаления волосков протирают на третьей протирочной машине с диаметром отверстий сит 0,4 мм.

Подготовка полуфабрикатов. Полуфабрикаты пюре и соков, фасованных горячим розливом в стеклянную тару, используют следующим образом. Тару с полуфабрикатом тщательно моют снаружи, затем вскрывают в отдельном помещении. При наличии скола на горловине банок полуфабрикаты в производство не допускают.

После опорожнения тару ополаскивают небольшим количеством питьевой воды (до 10 % массы пюре). Промывную воду добавляют к пюре.

Полуфабрикаты пюре горячего розлива и асептического консервирования подогревают до 60 °С и протирают на протирочной машине с диаметром ячеек сит 0,7 — 0,8 мм.

Быстрозамороженные плоды и ягоды освобождают от упаковки и передают на разваривание и протирание, как и свежие плоды.

Подготовка материалов. Масло коровье освобождают от упаковки, зачищают от остатков бумаги и окисленного поверхностного слоя, растапливают в варочных котлах при 60 °С и фильтруют на фильтре с диаметром отверстий сит 0,7 — 0,8 мм.

Поверхность упаковок лимонной и аскорбиновой кислот тщательно протирают от пыли, вскрывают упаковку и, высыпая взвешенное содержимое в емкость, предупреждают возможность попадания посторонних примесей в продукт.

Крупу манную пропускают через просеиватель с магнитным уловителем.

Рис подготавливают на комплексе оборудования , который включает в себя просеиватель, гидрожелоб, две емкости, подогреватель, водоотделитель и установку для бланширования.

При отсутствии такого комплекса рис пропускают через сепаратор-зерноочиститель, где удаляются мелкие, легкие примеси, затем — через гидрожелоб с приспособлением для удаления тяжелых примесей. После очистки рис моют в моечно-встряхивающей машине (вибрационной) и разваривают в воде при 38 ± 2 °С в течение 15 — 20 мин до увеличения массы риса в 2,5 раза.

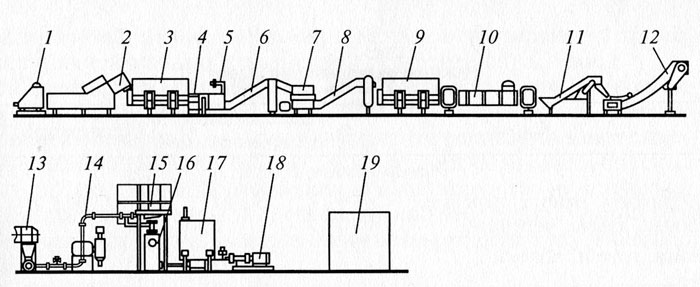

Комплекс оборудования для подготовки риса: Комплекс оборудования для подготовки риса:

1 — весы; 2 — гидрожелоб; 3, 8, 12 — емкости; 4, 6, 7 — насосы; 5 — емкость для бланширования; 9 — водоотделитель; 10 — рама; 11 — конвейер

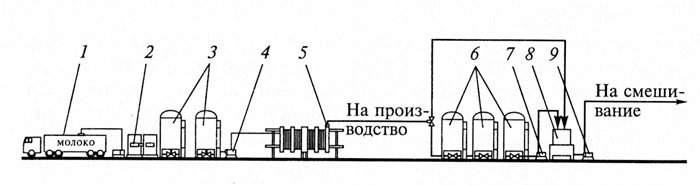

Технологическая схема подготовки молока и сливок: Технологическая схема подготовки молока и сливок:

1 — автомолцистерна; 2, 8 — емкости с весами; 3, 6 — емкости для хранения молока; 4, 7, 9 — насосы; 5 — теплообменник

Сахар-песок пропускают через сито с магнитным улавливателем с размером отверстий не более 3 мм. Просеянный сахар добавляют в сухом виде или в виде сиропа требуемой концентрации в зависимости от вида продукта.

Сироп готовят на сиропной станции или в двустенных котлах с мешалкой. После растворения сахара раствор кипятят в течение 10 мин, затем фильтруют через ситчатый фильтр с диаметром отверстий сит 0,7 — 0,8 мм или через ткань.

Молоко, сливки и молочную сыворотку фильтруют через ситчатый фильтр с диаметром отверстий сит 0,7 — 0,8 мм, затем пастеризуют в пластинчатых пастеризаторах при 74 ± 2 °С в течение 15 —20 с, передают на смешивание или охлаждают в этих же пастеризаторах до 30 °С и направляют на хранение в холодильную камеру .

Смешивание. Подготовленные фруктовые пюре и материалы смешивают по рецептуре в выпарном аппарате, который обеспечивает возможность нагревания и вакуумирования смеси.

Дозирование пюре и других компонентов осуществляют по массе или объему в зависимости от вида продукта. После смешивания продукт должен иметь однородную гомогенную консистенцию.

Деаэрация, подогрев, гомогенизация. Готовую массу при производстве протертых консервов передают на деаэрацию и подогрев, а при производстве гомогенизированных консервов направляют на гомогенизацию.

Гомогенизацию проводят в плунжерных гомогенизаторах и др.

При изготовлении консервов с рисом разваренный рис добавляют к смеси после гомогенизации, что облегчает этот процесс и придает консервам более привлекательный внешний вид. Подготовленную протертую или гомогенизированную массу деаэрируют в аппарате при остаточном давлении 41 — 34 кПа в течение 10 - 20 с или в деаэраторе распылительного типа непрерывного действия при давлении 60 - 70 кПа в течение 5 — 8 с.

После деаэрации продукт подогревают до температуры 85 ± 2 °С в аппарате МЗС-320 периодического действия или в трубчатых подогревателях непрерывного действия, или других типах подогревателей. Оптимальным подогревателем для пюреобразных масс является теплообменный аппарат с очищаемой поверхностью нагрева .

Подогретую массу температурой не менее 85 °С направляют на фасование, укупоривание и стерилизацию или пастеризацию.

Фасование и укупоривание. Подготовленную нагретую пюреоб-разную массу при температуре не ниже 80 "С фасуют в тару, прошедшую требуемую санитарную обработку.

Консервы, предназначенные для реализации в торговой сети, фасуют в стеклянные банки I типа вместимостью не более 0,25 дм3, II типа — вместимостью не более 0,35 дм3 и металлические лакированные банки вместимостью не более 0,25 дм3. При производстве консервов по заказам торгующих организаций для детских учреждений консервы фасуют в стеклянные банки вместимостью до 3 дм3.

Фасование осуществляют на дозировочно-наполнительных автоматах, предназначенных для объемного дозирования и наполнения банок пюреобразными продуктами. Наполненные банки укупоривают металлическими лакированными крышками на автоматических вакуум-закаточных машинах или паровакуумной закаточной машине. Для стеклобанок II типа применяется укупорочный паровакуумный автомат

Укупорочный паровакуумный автомат:

1— станина; 2 — механизм укупоривания; 3 — плита с пультом управления; 4 — коробка скоростей; 5 — привод; 6 — магазин крышек; 7 — механизм подачи; 8 — пароперегреватель; 9 — конвейер

Закатанные наполненные банки немедленно передают на стерилизацию (пастеризацию). Время от закатывания банок с продуктом до начала стерилизации должно быть не более 30 мин. Стерилизуют пюреобразные консервы для детского питания в вертикальных и горизонтальных автоклавах, пастеризационных установках непрерывного действия погружного типа и аппаратах непрерывного действия

В автоклавах и аппарате непрерывного действиястерилизуют все виды консервов детского питания, в погружных установках — только фруктовые пюре одно- или двухкомпонентные с сахаром или без и соки.

При пастеризации в установках погружного типа пюре перед фасованием должно быть нагрето в теплообменнике с очищаемой поверхностью до 98 + 2 °С с выдержкой при этой температуре 2 мин 40 с. Затем его охлаждают до 85 °С, фасуют при этой температуре, укупоривают, пастеризуют в пастеризаторе погружного типа при 90 °С не менее 26 мин, затем охлаждают в течение 12 мин до 40 °С.

При стерилизации пюреобразных консервов в аппаратах непрерывного действия продукт должен иметь начальную температуру не ниже 80 °С. Затем продукт в аппарате постепенно нагревают до 100 °С, выдерживают при этой температуре определенное время в зависимости от вида консервов и также постепенно охлаждают до 30 °С.

В оросительных пастеризаторах также осуществляется постепенное нагревание продукта за счет орошения водой трехкратно изменяющейся температуры, выдержки при достигнутой температуре пастеризации 95 — 98 °С, затем температуру постепенно снижают путем орошения водой.

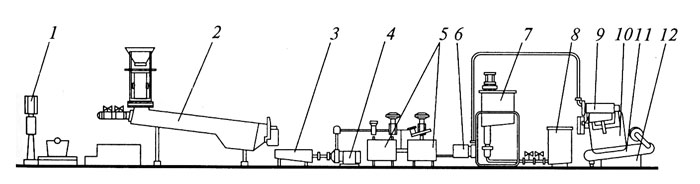

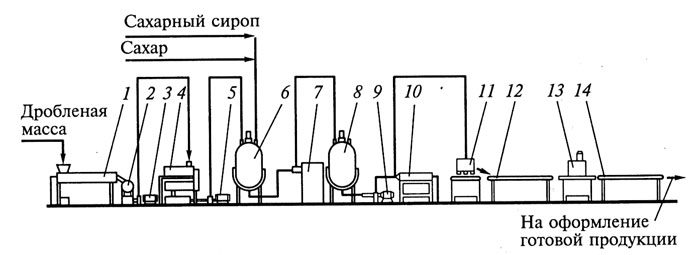

Технологическая схема производства консервов, включая операции разваривания, протирания, смешивания, гомогенизации, деаэрации, подогрева, фасования, укупоривания

Технологическая схема производства пюреобразных консервов:

1 — развариватель; 2,4 — протирочные машины; 3, 5, 9 — насосы; 6 — емкость с мешалкой; 7 — гомогенизатор; 8 — деаэратор; 10 — подогреватель; 11 — наполнительный автомат; 12, 14 — конвейеры; 13 — укупорочный автомат

В соответствии с ГОСТ 15849—89 на консервы плодовые и ягодные для детского питания пюре натуральные из яблок, груш и смеси плодов должны содержать растворимых сухих веществ 10 — 12 %, органических кислот (по яблочной кислоте) 0,2 — 0,6 %, пюре фруктовые с сахаром — растворимых сухих веществ до 14% (яблочное) или до 24 % (черносмородиновое).

В ассортимент пюреобразных консервов из тропических плодов входят пюре с сахаром из бананов, гуавы, манго и папайи одного вида или в смеси с другими пюре (алыча, яблоки).

Нектары (соки с мякотью) вырабатывают из плодов бананов, гуавы, манго, папайи и их смесей. Количество добавляемого сахара в нектары составляет от 2,7 % (нектар из бананов) до 10 % (нектар из папайи), а лимонной кислоты — 0,15 — 0,2%.

Полученные смеси гомогенизируют при давлении 15—17 МПа (для нектаров) и 12 МПа (для пюре). Гомогенизированные продукты деаэрируют при 35 — 40 "С и остаточном давлении 6 — 8 кПа, затем нагревают до 80 "С и фасуют .

Укупоренные банки и бутылки с пюре или нектарами стерилизуют в автоклавах при 100 °С или непрерывнодействующих пастеризаторах при 95 °С.

Кремы и десерты отличаются от фруктовых пюре своим составом и консистенцией. Кремы вырабатывают из яблок или яблочного пюре с добавлением земляничного, черничного, черноплодно-рябинового пюре, сахара и манной крупы.

Десерты делают из слив, яблок, черной смородины, вишни или из их смесей. К фруктовой части добавляют крахмал, сахар и молочную сыворотку. При изготовлении десертов вначале смешивают пюре с сахаром и подогревают до 55 — 60 °С, затем в подогреватель подают смесь кукурузного фосфатного крахмала с молочной сывороткой, предварительно подогретой до 40 °С.

При изготовлении плодово-ягодных кремов манную крупу предварительно смешивают с сахаром, затем подают в подогреватель, куда заранее была помещена фруктовая масса. После смешивания продукт подают на деаэрацию и подогрев. Фасуют горячую массу в стеклянные банки вместимостью 0,25 дм3, укупоривают и стерилизуют в автоклавах. Кремы стерилизуют при 100 °С в течение 20 мин, десерты — при 100 °С в течение 45 мин.

|